精艺达产品列表

联系方式

联系人:谢先生15989945707

地址:东莞市高埗镇四二工业区

精密机械设备行业品牌!

精艺达从事光学筛选机械设备的设计、开发、

生产和销售为一体的生产商。经过多年的努力,完善的售后服务...

严格按照ISO国际质量管理标准!

拥有一支高素质的设计队伍,技术力量雄厚,设备齐全,具有较的设计,开发及生产

秉承“诚信经营,细心服务”的理念,在产品质量要求严格检验...

秉承“诚信经营,细心服务”的理念,在产品质量要求严格检验...

解决方案多元化, 满足各种市场定位需求

公司提供性价比好的工业自动化产品,广泛应用于轻工机械电子电器、钟表、标准件、制药业、五金业、

塑胶接插件、电池、食品包装机械、检测等各个行业。

高品质, 高稳定产品, 您放心+安心的选择

生产销售:光学筛选机, 我们坚持以"质量求生存,信誉求发展"的宗旨为客户提供快捷的服务,欢迎各司联系合作

关

于我们ABOUT

我们真诚希望能与您携手合作、共创辉煌!

我们真诚希望能与您携手合作、共创辉煌!

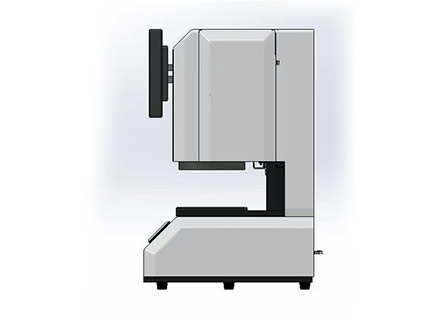

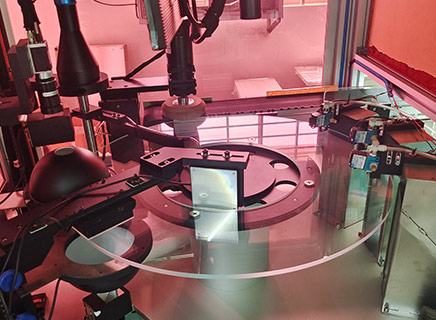

东莞市精艺达机械有限公司是一家视觉检测设备,外观检测设备,CCD光学检测,密封圈检测设备生产厂家,公司研发的密封圈检测设备可实现360°外观缺陷检测、尺寸检测,光学检测速度可达1200个/分钟,并配套直线振动送料器,如果您有CCD视觉检测设备定制需求的,欢迎联系精艺达视觉检测设备公司

公司牢固树立“务实为本,顾客至上,以诚实守信求和谐,靠核心能力促发展”的经营理念,与多家企业建立了长期稳定的合作关系。 公司不仅能提供性价比好的工业自动化产品,同时也拥有雄厚的技术力量。

我们坚持以"质量求生存,信誉求发展"的宗旨为客户提供快捷的服务,欢迎各司联系合作。

新闻中心 news center

CCD视觉检测设备要怎么选择?

CCD视觉检测设备可以代替人工品检,自动筛选不良品,由于可以为企业节省大量的本钱,所以深得企业的喜爱,虽然市面上检测设备厂家众多,有外观检测设备、CCD视觉检测设备还有尺寸检测设备...

[查看更多]

CCD视觉检测设备可以代替人工品检,自动筛选不良品,由于可以为企业节省大量的本钱,所以深得企业的喜爱,虽然市面上检测设备厂家众多,有外观检测设备、CCD视觉检测设备还有尺寸检测设备...

[查看更多]

- 金属外观ccd视觉检测系统

[2022-07-21]

[2022-07-21] - 螺丝螺母的视觉外观检测

[2022-07-20]

[2022-07-20] - 线缆的外观尺寸检测

[2022-07-19]

[2022-07-19] - 密封圈视觉检测的不稳定因素 [2022-07-16]

- 如何选择适合自己的光学检测筛选机 [2022-07-15]

- ccd视觉检测的优势 [2022-07-14]

技术支持 Technical support